王凯军教授,清华大学环境学院副院长,是厌氧大师lettinga教授唯一一位来自中国大陆的博士生。他是我国厌氧技术的重要推动者,是厌氧发展中扮演着承上启下、链接中外、创新发展的关键人物。由他和左剑恶、贺延龄以及山东十方公司组成的第三代厌氧研究团队,提出了设备标准化这样极大促进了厌氧发展的战略性思想,实现了UASB工艺关键技术和颗粒污泥培育技术的重大突破,推动实施了UASB等厌氧反应器的工程应用推广,带来了我国厌氧技术的迅猛发展,为我国厌氧技术的产业化做出了卓越的贡献。如今的厌氧技术,已经在一代又一代厌氧人的努力下走向成熟,厌氧技术发展未来的方向在哪?值得大家深思。本文是王凯军教授对未来厌氧工艺应用和创新方向的思考,根据他在“中国城镇污泥处理处置技术与应用高级研讨会(第七届)”上的演讲录音整理而成。

1 我国污泥处理处置现状

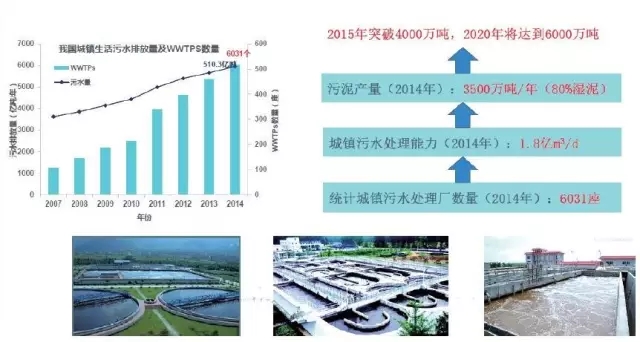

伴随着快速城市化进程,我国的污泥产量将不断增加。2015年突破了3500万吨,预计到2020年污泥产量将突破年6000万吨。此前,污泥处理的资源化、能源化导向是非常明显的,但是技术路线一直不是非常明确,但从这几年国家发展改革委和住建部发布的文件来看,都对污泥处理处置的技术路线与方案选择、单元技术、污泥处置方式及相关技术进行了明确规定,从政策的引导、技术路线的选择、技术研发、可持续性等方面,厌氧消化技术占据了重要的位置。

图1 我国污泥处置现状

2 厌氧消化技术现状和挑战

既然这个题目是讲厌氧消化,我个人认为厌氧技术是生态文明建设中的关键技术,因为在各个领域如果讲资源循环利用、可再生能源等等,厌氧技术无疑是一个减排的关键技术,而且从技术受资金追捧程度来讲,在厌氧领域有达到300倍以上的,这个数字是非常引人注目的。

厌氧消化技术的发展瓶颈:

1、污泥破壁问题:由于剩余污泥的细胞壁结构稳定、难于生物降解,所以需要解决细胞壁的破壁难题,才能保证污泥的有效降解。

2、反应效率低:普遍消化技术难以实现高效甲烷化,需要解决水解酸化菌与产甲烷菌各自最优环境,实现高效产甲烷。

3、厌氧系统能量净输出低:系统能耗远远高于系统产能,难以实现能源自给。需要解决高效热电联产、高浓度厌氧、多物料厌氧,才能实现自给。

这三个方面是我国厌氧消化技术目前的瓶颈,解决这三个方面的问题有不同的技术路线。

第一,解决破壁问题。

解决破壁问题有微波等预处理手段,但是现在大家好象都认同热水解,热水解确实能使得污泥中的细胞破壁,同时使得不流动的厌氧污泥变得流动。以威立雅为例,以前的池容比较大,停留时间比较长,通过热水解之后,污泥浓度提高的本身,池容也得以消减,同时效率负荷也提高,但是它仍然采用的是厌氧消化池,在某些程度上缓解了这种问题。我们可以期待北京的污泥厌氧消化工程能够有好的表现,北京的污泥有机质含量有时候是比较高的,可达60% 以上。

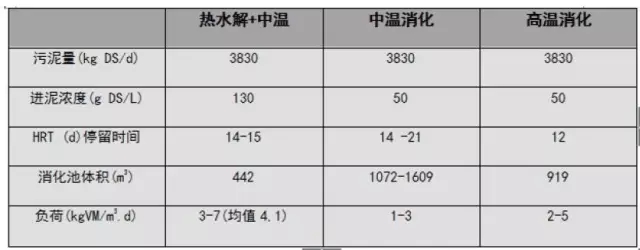

表1 威立雅(VEOLIA)水热预处理对氧消化对比

第二,酸化水解问题。

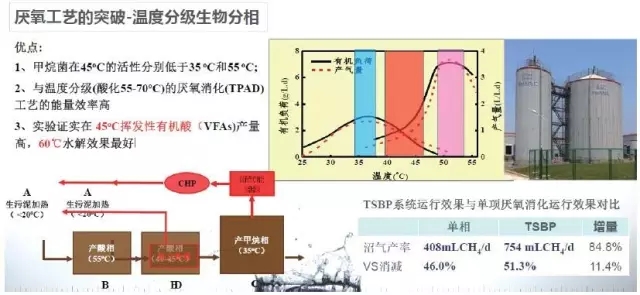

30年前,甚至50年前教科书中已经提出中温消化、高温消化。有一个非常奇怪的现象:厌氧菌在35℃时活性最高,在50℃的时候表现也非常好,但在40℃的时候活性就降下来了。所以我们在“十二五”的时候开发了一个温度分级生物分相工艺,就是利用水解酸化菌在45℃到50℃之间进行温度分级,进行水解酸化,在第二级采用厌氧消化,这个技术应该说跟美国推行的高温分级分相是不太一样的。美国提的冷却换热等等系统比较复杂,我们的则简化了工艺流程,45℃之后直接进入了中温厌氧,不需要额外的加热系统,甲烷的产率提高比较大,中温的消解率也得到了提高,这是我们针对水解酸化做的一些工作。

图2 温度分级生物分相工艺优点

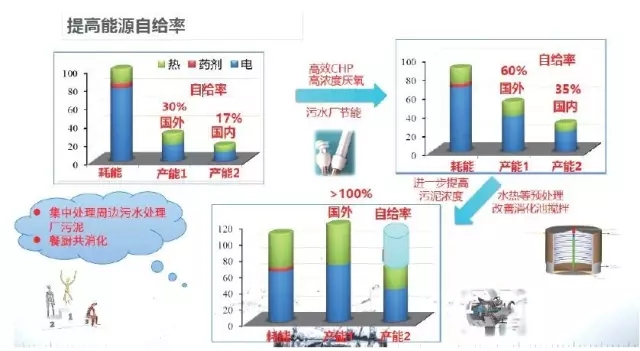

第三,我国厌氧消化后能源自给率非常低的问题。

我们国家的厌氧消化能源自给率在20% ~ 30%,国外可能已经达到了30%~ 50%。其实通过一些措施是可以提高的,比如说通过热电联产、高浓度厌氧消化、污水处理厂的节能等,都能提高污水厂的自给率,而进一步通过水热还可以提高,通过共消化可以提高的更多。

图3 国内外厌氧消化能源自给率对比

回顾一下厌氧的发展历史,污水处理最早是从厌氧开始的,从腐化池,到上世纪三十年代的时候提出的厌氧接触工艺。值得一提的是70 年代中期荷兰学者lettinga 教授发明了UASB,把负荷大幅度的提高,在UASB里生成颗粒污泥以后采用EGSB和IC反应器,使得污泥的处理负荷进一步提升,这是一个巨大的进步。相反地,我们的厌氧消化池虽然也有一些进展,是比较重大的环境领域的共性技术,它可以处理污泥、处理餐厨、可以处理畜禽粪便,甚至现在农业用它处理秸秆,我们还有一些厂子用它处理垃圾,但是到今天进展却有限,只是在材料、搅拌、发电设备等方面进行了一些改进,在原理上比几十年前没有太大的改变。这样就给污泥处理带来一个问题,采用消化池以后它的经济效益低下,因为采用消化池处理厌氧之后,还要考虑污泥需要不需要高干脱水,需不需要堆肥、焚烧,后续处置怎么办等方面问题。

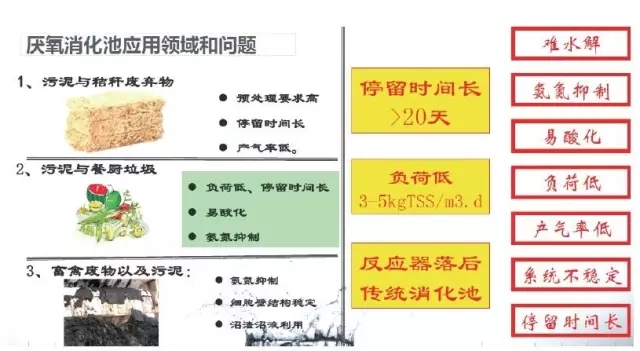

我们的投资已经达到20多万到60万,每吨污泥的处置费用需要几百块钱。在这样的情况下,再加上后续的处理,例如德国厌氧消化后还需要焚烧,在欧洲厌氧消化以后还要做堆肥,所以它的经济效益是非常差的。这只是简单的一些统计,怎么解决这一系列的问题,还涉及到共性的反应器、反应原理的问题。像污泥与秸秆废弃物,预处理要求高,停留时间长,产气率低。污泥与餐厨垃圾,负荷低。

图4 厌氧消化池应用领域和问题

3 厌氧消化技术创新思路

我先给大家举个例子:大家知道美国航天飞机的大小是怎么确定的吗?是由两个推翼的大小来决定的,推翼的大小跟它的运输工具有关系,用火车运输,又跟隧道有关系,这样推下来以后跟古罗马的马车有关系,最终是由马屁股的大小决定的。举这个例子是想问两个问题:我们的厌氧消化一定要用厌氧消化池吗?厌氧稳定一定要产甲烷化吗?实际上在厌氧的水解酸化阶段已经完成了有机物的分解,固态的污泥已经变成了溶解性的状态,如果此时把污泥拿出去就已经完成了污泥的稳定化阶段,而产甲烷是溶解性状态的问题。

为什么对产甲烷化提出疑问?

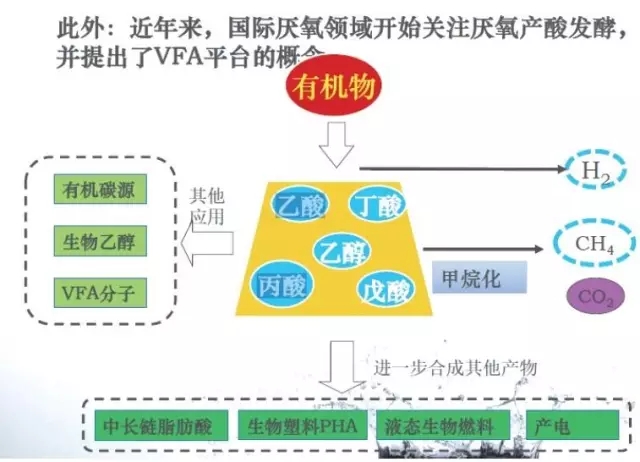

第一,除甲烷外,在厌氧消化里头还产生其它物质,如乙醇、乙酸、丙酸、丁酸、产氢等等。以前我们认为就只产甲烷,实际上国际上对PHA、染料以及合成新的长链脂肪酸都有一些研究,这些研究是建立在水解酸化的基础上,为此还专门成立了一个平台——VFA平台,在这个平台上我们可以做很多不同于传统的事情。

图5 厌氧消化产物

第二,其它产物的经济价值也远远高于甲烷,乙醇、乙酸等的价格都高于甲烷几倍,甚至天然气的价格也是高于它的。

第三,产酸化的反应时间比产甲烷化短,且反应器负荷高、稳定性好。产甲烷化时间要达20天、30天,甚至40天之久,而酸化发展非常快,几天就可以完成,更能适应复杂有机废物的高负荷反应器的稳定运行。第四,无甲烷菌抑制问题。酸化对环境因素敏感性弱于产甲烷菌。所以说产酸发酵应该成为现在的厌氧消化非常重要的研究热点。

有了这样的创新思路我们怎么来施行呢?我们要遵循"师法自然"的规律。

第一,我们知道人、一些动物对有机物降解的效率远远高于我们现在的反应器。简单说食草性的动物和杂食性的动物胃的消化系统是完全不同的。基于这个我们来看人的胃的消化系统是什么,到胃里是以胃酸为主,通过推流反应器、混合反应器最后完成了消化过程,根据这个特点来看,对杂食类动物要考虑它的反应条件,现在的反应器是不是最合理的反应器。

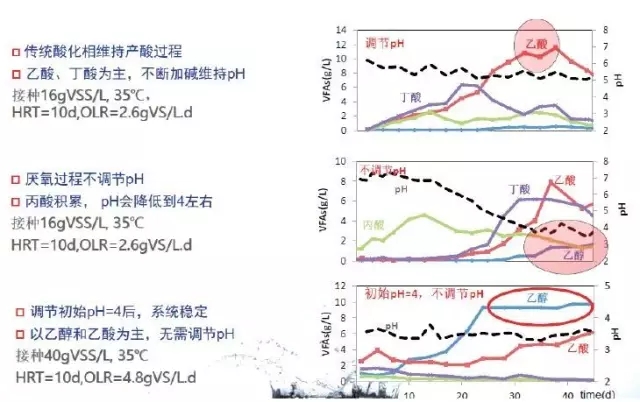

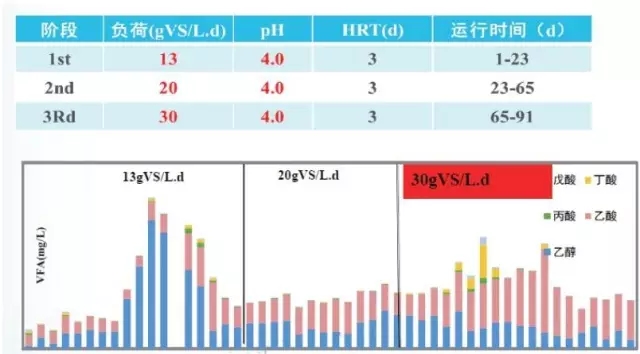

第二,我们看一下水解酸化,如果控制pH,在酸化项6左右,主要产生了丁酸、丙酸、乙酸。如果我们不控制pH,在很短的停留下pH会下降,丁酸和乙酸的数量就会产生变化,特别重要的是在pH 等于4以后乙醇就产生了,成为了主导产物。所以我们在不同的负荷下,控制pH值等于4,90% 以上的产物就是乙醇、乙酸。如此,我们就可以把所有的产物类型进行定义,提出一个产乙醇发酵的途径。这样做有什么好处呢?厌氧产甲烷的过程,如果是丙酸的话,非常小的3 秒是适合它的情况,如果是丁酸的话会大一些,乙醇会更大,也就是说酸化的可能性、抑制的可能性会大大降低,正是这样的思路导致了我们进行了一些开发。

图6 水解酸化过程

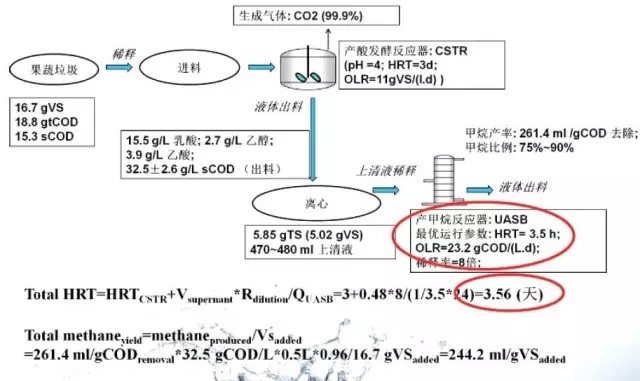

第三,厌氧颗粒污泥取得成功,颗粒污泥是提高反应器效率的有效技术。怎么提高效率?提高效率的关键之一就是产酸的情况下能不能形成颗粒污泥。我用餐厨垃圾研究结果(如图7)说明一下:产乙酸污泥跟酸化结合起来后,我们酸化负荷达到20kg,而后续处理的负荷也能够达到23kg,从整体上来看,一个产酸的反应器加一个甲烷的反应器,整体的负荷达到平均20kg 左右,整个的停留时间不到4 天,出水也非常好,出水总的COD 是500mg/L。第四,沿着前面的思路往下推进,我们是不是能够进一步开发仿生的反应器。我们大家都知道,牛是食草动物,所以有瘤胃,瘤胃反应器大家研究得比较多。瘤胃的负荷非常高,能够达到130kg,而秸秆处理厌氧的话只能到3kg,差了2个数量级。

图7 高含固率物料厌氧发酵--- 餐厨垃圾

那么瘤胃系统跟我们的反应器有什么不同?

1.我们的反应器是恒定的pH,瘤胃是动态的pH,我们是高温,而瘤胃系统是39℃,那么对秸秆到底是35℃、33℃最优,还是其他温度最优?

2.我们的反应器里反应的产物都是集中的,而在瘤胃系统里面,产物降解后通过隔膜很快被肠胃系统吸收了,所以它就没有形成产物的抑制。

3.我们的厌氧反应是绝对的厌氧,瘤胃通过干湿交替、通过反刍是一个交替的厌氧。

4.在条件上,我们是单一的湿发酵,瘤胃是干湿发酵。这些不同点可能就是我们现在厌氧反应器低效的原因。我有一个博士生在做这种研究,通过反应器模拟挥发酸迅速排出的过程,模拟反刍的过程,模拟交替的厌氧、好氧条件的过程,得出了一个结果:提高甲烷产率,时间可以大大缩短,具体可以缩短到3-5天,而水解最优的温度跟以往的认识是不一样的,动态的应该是39℃。而pH,因为它水解和产酸的pH 不一样,是一个动态的pH,能造成水解和产酸都达到最优。我们厌氧4个阶段,以前研究甲烷比较多,研究水解、酸化不太多,研究水解和酸化的差别就更少,间歇的厌氧、好氧的条件也能提高产率。

总结以后,我们就开发了一个瘤胃的仿生工艺,第一个是仿造瘤胃的发酵和分离过程,仿造牛的系统的网胃和瓣胃的功能,而后续到了发酸、水解以后,我们现在的EGSB 就能很好地解决了,达到几十kg 的负荷也没有问题。这个工艺的效果也非常好,前面讲的餐厨我们已经到了中试阶段,这个工艺完成了小试的工作。

图8 基于乙醇(乳酸)型发酵的新型两相技术过程物质流变化图

029-86747156

029-86747156 李经理

李经理 13505181093

13505181093

dvhb@163.com

dvhb@163.com

西安高新区锦业路锦业时代A3-307室

西安高新区锦业路锦业时代A3-307室