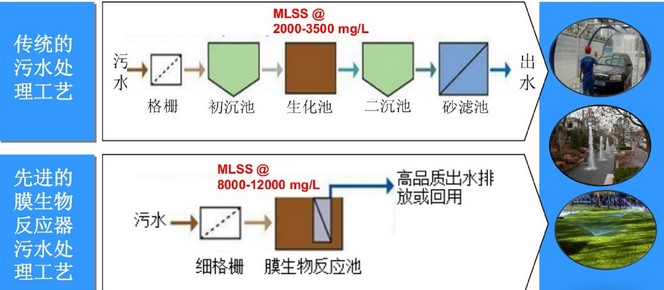

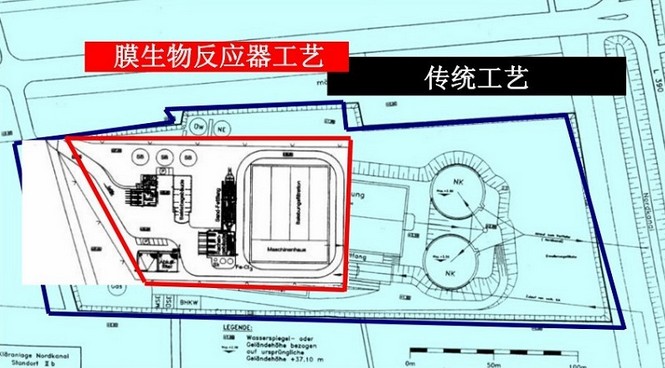

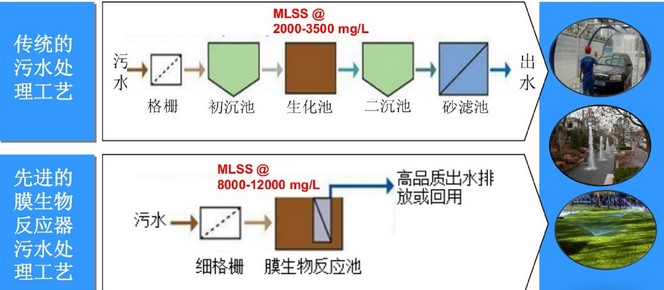

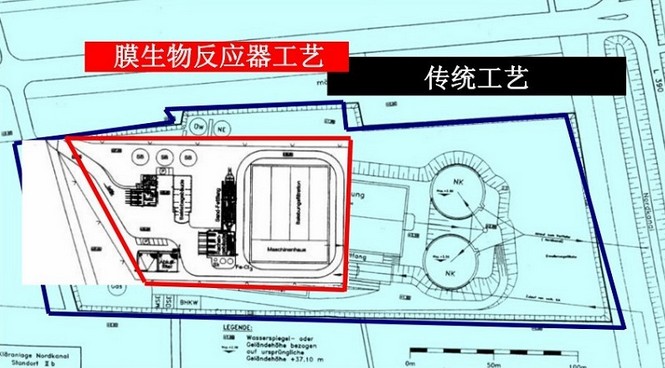

珂沅环保KY-MBR系列一体化膜生物反应器 出水水质好,优于中水水质标准。适合用于1-500m3/d中小型规模的污废水处理和回用。

有西安污水处理,西安中水回用方面的咨询请致电 029-88851141 或登陆网址:http://wap.keyuan888.com

| 环保资讯 |

果汁废水处理站升级改造是污水站设计的一项重要工作。介绍了某果汁厂污水站的改扩建工程, 其在充分利用原有构筑物的基础上, 以“气浮+A/O”为主体工艺, 更替年久失修设备, 新建调节池、二沉池、污泥浓缩池等, 优化配置各处理构筑物, 使改造后污水处理站的处理能力和处理效果满足现有生产规模的要求, 出水水质满足《污水综合排放标准》(GB 8978—1996)的一级标准。

随着科学技术的不断进步,污水排放标准的日趋严格,有些已投入使用的污水站已无法满足实际需求,由此以更替污水站年久失修设备,提升处理能力和效率为目的的污水站改造工程成为污水站设计的一项重要工作。污水站升级改造项目涉及到对原有构筑物、设备的改造、拆除,还涉及到对新添构筑物和新设备的设计、选型、安装等,更主要的是涉及到新添构筑物和新设备与原有可用构筑物、设备的相互衔接等问题,与新建项目相比显得更加复杂。

1 项目概况

某乳饮料公司建于1996年,主要生产奶制品及风味茶、果汁等乳饮料产品。近年来,随着乳饮料行业的发展,该公司生产规模逐渐增大,原有的废水处理站已不能满足公司现有污水量及污水排放标准的要求。因此,该公司决定对废水处理站进行改扩建。该废水处理站的处理水主要为生产废水,在乳饮料生产过程中设备的清洗、消毒等会产生一定量的废水。废水中主要的污染物质为有机污染物(蛋白质、糖类)及酸、碱污染物,不含重金属物质及有机有毒物质。

该公司原废水处理站建于1997年,设计处理能力为1 600 m3/d,设计进水COD为800 mg/L,设计出水水质满足《污水综合排放标准》(GB 8978—1996)的一级标准。现阶段,随着生产规模的壮大,生产厂区内污水量已达到3 500 m3/d,废水处理站进水COD也远超过了800 mg/L的设计指标。为满足实际需求,该公司按照进水COD为2 500 mg/L,BOD5为1 000 mg/L,日处理量为3 500 m3,设计变化系数为1.35,并在充分利用原有构筑物的基础上,对一期废水处理站进行了扩容改造设计,确保出水水质满足《污水综合排放标准》(GB 8978—1996)的一级标准。

2 原处理工艺及存在问题2.1 原处理工艺及构筑物

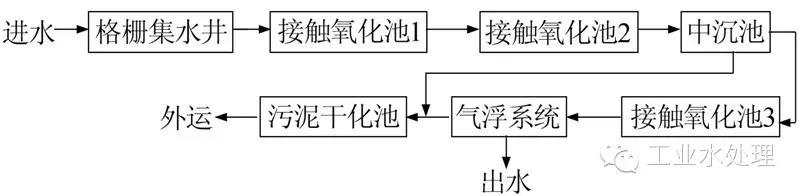

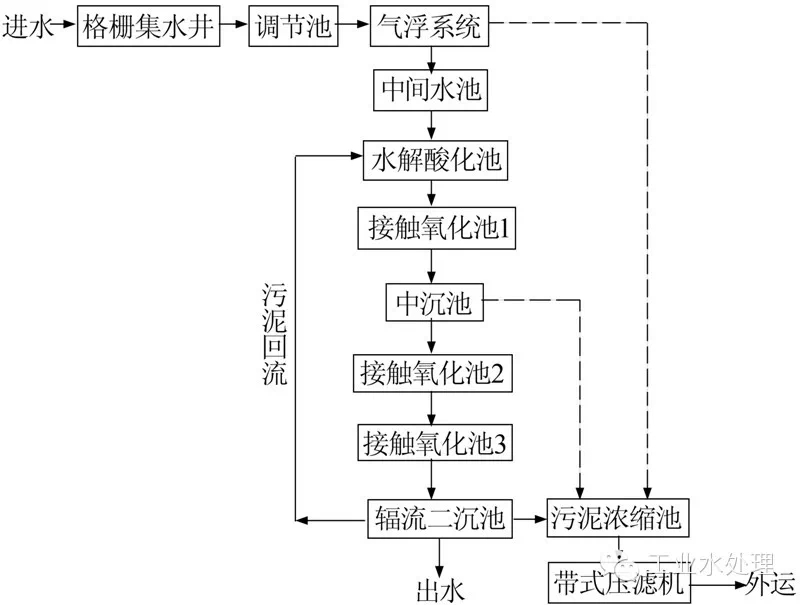

一期废水处理站采用的工艺为“接触氧化法+ 气浮”,工艺流程见图一。

(1)未设计调节池。由于未设计调节池,车间排放的废水无法有效地实现酸碱调节、水质调节,致使生化系统内微生物生长受到很大冲击,无法实现废水处理站的稳定运行。2.2 原处理系统存在问题

(2)未设计预处理系统。一般饮料废水经过加药气浮预处理后可去除20%~40%的污染物质,由于未设计预处理系统,导致后续设施处理压力过大。

(3)污水直接进行好氧处理。好氧过程对中高浓度废水的处理能力有限,目前车间排水COD平均为2 500 mg/L,应在好氧处理之前,先对废水中的大分子有机物质进行水解酸化,以提高废水的可生化性,同时也可降解一部分COD〔1〕。

(4)最后的泥水分离采用气浮池进行分离,无法实现有效的污泥回流。气浮系统年久失修,泥水分离效果差,出水悬浮物浓度较高,且污泥处理采用污泥干化,已不适应环保要求。

(5)现有生化池内填料腐烂严重,部分曝气盘破损,严重影响了生化池处理效率,需要进行更换。

(6)3座接触氧化池深度不一,而所配置的3台风机升压相同,匹配不合理,且风机使用已过报废年限,噪声极大。

3 扩容改造后的工艺流程及说明

该废水处理站扩容改造可利用场地面积有限,且改造工程要求各构筑物之间连接顺畅,尽量减少水流损失,确保高程布局合理。基于此,该公司在充分利用原有构筑物的基础上,采用了“气浮+A/O”的处理工艺,改造后的工艺流程见图2。

二沉池产生的剩余污泥大部分排入污泥浓缩池,同时设置有污泥回流管道,需要时可将剩余污泥回流至水解酸化池。气浮系统产生的浮渣亦排入污泥浓缩池内。浓缩后的污泥使用带式压滤机脱水,脱水后的污泥外运处理。污泥浓缩池上清液及带式压滤机滤液、反冲洗水回集水井。厂区污水经收集后先进入格栅渠,以去除废水中的固体漂浮物和悬浮物,然后自流进入集水井,经自吸泵提升,进入调节池。为了防止由于水中悬浮物在调节池中沉淀而影响调节池的运行,调节池中设有穿孔曝气管对其进行定期搅拌。调节池出水经泵提升进入气浮设备。废水在气浮装置中除去大量的悬浮物和油类物质后,自流进入中间水池,随后经泵提升至水解酸化池,污水中的部分有机污染物得以降解,并且污水的可生化性也得到改善。水解酸化池出水自流进入生物接触氧化池进行好氧生物处理,然后进入二沉池,经泥水分离后进入排放口。

4 改造的构筑物和设备4.1 新建调节池

新建调节池1座。为更好地均化水质和水量,在距离池底25 cm处架设环形穿孔曝气管,管子两侧45度角打孔,孔径为5 mm,孔间距为150 mm。新增鼓风机,通过曝气使调节池内废水充分搅拌均匀,且有利于部分消毒剂的氧化。同时,新增酸碱加药装置和pH控制仪,有效控制调节池出水pH。加药装置采用一体式加药系统,加药罐为PE材质,有效容积为1 m3。配2台机械隔膜计量泵,1用1备。

4.2 气浮系统的更换

原气浮系统设置在生化处理之后,且投入使用已经10多年,池体多处腐蚀,溶气系统和刮渣机均无法正常使用。将原有2套50 m3/h的气浮系统拆除,新购置2套100 m3/h的气浮处理系统。每套气浮系统配置一体化加药装置2台,分别投加聚合氯化铝和聚丙烯酰胺。

4.3 原生化系统的改造

原生化系统内的填料已塌陷,曝气头大部分破损,此次改造,更换了填料和曝气头。1997年所建设的生化水池,墙壁未做牛腿,填料主支撑采用角钢固定在池壁上,横向支撑采用塑料绳,此次改造,使用不锈钢槽钢做立柱以代替牛腿与池底固定,避免 墙体因受填料拉伸而发生断裂;主支撑采用10# 槽钢,间距1.8 m布置,横向支撑采用8#圆钢,间距 150 mm,代替塑料绳。塑料绳为柔性承接,横向支撑若采用塑料绳,经水浸泡将很快发生断裂,导致填料漂浮,失去效用;而采用圆钢作为填料的支撑件,不易断裂,将大大提高填料的使用寿命。

原有3座生化池的池深不一,所配风机却为同一型号,此次改造,对应各个生化水池的深度,单独配置风机,并在生化池池底间距650 mm均布微孔曝气头KB215。

4.4 新建生化系统1套

新建1套有效容积为1 230 m3的接触氧化池,与原有生化系统相连,以增大接触氧化池水力停留时间。新建接触氧化池池壁设置牛腿,填料支架主支撑搭设在牛腿上,主支撑及立柱均采用10#槽钢,间距1.8 m布置,横向支撑采用8#圆钢。池底间距650 mm均布微孔曝气头KB215,通过鼓风机实现充氧。

4.5 新增二沉池及污泥处理设施

新增辐流式二沉池1座,配置中心传动刮泥机1台,中心进水,周边出水,在池底预留排泥管道,通过污泥自吸泵将二沉池的剩余污泥,一部分按需要回流至水解酸化池,大部分排至污泥浓缩池。

原有的污泥干化池拆除,新建污泥浓缩池1座,配置框式搅拌机1台。因气浮系统产生的浮渣质轻,生化系统产生的污泥与浮渣无法有限混合,通过框式搅拌机可将两者混合。采用污泥自吸泵将污泥池污泥抽入带压处理系统,配置2 m带压系统1套,1 m带压系统1套,2套压泥系统可以根据实际需求,切换操作。带压系统的反冲洗水使用二沉池出水。

扩容改造后处理系统的主要构筑物及设备见 表一。表一扩容改造后主要构筑物及设备一览表

| 构建物 | 来源 | 尺寸及容积 |

| 格栅 | 利旧 | 格栅井0.7m×2.5×m4m。更换原机械格栅机1台 |

| 集水井 | 利旧 | 10m×13m×3.5m,有效容积400m3地下式。新增ZW125-120-20 自吸泵3台,2 用1 备,更换原有潜水泵 |

| 调节池 | 新建 | 68m×5.4m×6m,有效容积2000m3。池底铺设穿孔管曝气,配置SSR150 风机2 台,风量13.20m3/min,风压58.8kPa。配置100WQ11191潜水提升泵4台,2用2备 |

| 气浮系统 | 新增 | 拆除原有2套气浮系统,更换为2套100m3/h的气浮处理系统,并将气浮系统放在生化处理系统之前 |

| 中间水池 | 新增 | 6m×8m×4.5m,配置100WQ11191 潜水提升泵3台,2 用1 备 |

| 水解酸化池 | 利旧 | 15m×30m×4m,有效容积1485 m3。水解酸化池为原接触氧化池1改造而成,更换水池内的填料及曝气设备 |

| 接触氧化池 1 | 利旧 | 20m×7m×5m,有效容积610m3。配置SSR150风机2台,风量11.56m3/min,风压49kPa,1用1备。更换水池内的填料及爆气头 |

| 中沉地 | 利旧 | 2.2m×2.2m×4m,2座 |

| 接触氧化池 2 | 利旧 | 15m×30m×4m,有效容积1 485 m3。配置SSR150 风机3 台,含水解酸化池 鼓风,风量16 m3/min,风压39.2 kPa,2用1 备。更换水池内填料及曝气头 |

| 接触氧化池 3 | 新建 | 13m×17.6m×6m,有效容积1 230 m3。配置SSR150风机2台,风量18 m3/min,风压58.8 kPa,1用1备 |

| 辐流式二沉池 | 新建 | D19m×6m,中心进水,周边出水。配置ZW100-100-15污泥自吸回流泵2台,中心传动刮泥机1 套 |

| 污泥浓缩池 | 新建 | 8m×6m×6m,有效容积250m3。配置框式搅拌机1台,ZW65-30-18 污泥自吸泵2 台 |

| 加药设备 | 新建 | 一体化加药设备6套,分别为气浮系统、带压系统加药 |

| 带式压滤机 | 新建 | 带宽2m 1台,带宽1m 1台 |

5 系统运行效果及成本分析

系统改造完成后,经过3个月的调试,各项水质指标均达到排放标准要求,监测结果见表二。 表二改造完成后系统的运行效果

| 项目 | pH | COD(mg·L-1) | BOD(mg·L-1) | SS(mg·L-1) |

| 进水 | 5.3 | 2300 | 960 | 1200 |

| 调节池出水 | 7.5 | 2000 | 948 | 1000 |

| 气浮出水 | 7.0 | 1400 | 815 | 658 |

| 二沉池出水 | 7.2 | 43 | 15 | 50 |

| 注:各项目数值均为平均值。 | ||||

本工程废水处理站总装机功率为397.45kW,运行功率为180kW,处理每吨水耗电1.23 kW·h,电费按0.6元/(kW·h)计,则处理每吨废水电费为0.74元。配备操作工2名,工资按3 000元/(人·月),则处理每吨水人工费为0.06元。本工艺需要投加片碱、聚合氯化铝和聚丙烯酰胺,每日药剂费为 1 000元,则处理每吨水药剂费为0.29元。本废水处理系统直接运行费用为1.09元/t。

6 结论

(1)采用“气浮+A/O”工艺可以较好地处理乳饮料废水。

(2)改造工程要特别注重整体构筑物的衔接, 尽量减少水流阻力,合理利用原有构筑物及设备。

(3)生化池填料的架设上要采用更稳固的结 构,替换横向支撑塑料绳,以延长填料的使用寿命,降低填料更换的频次。

明的融资道路,而且也在环境企业圈子造就了很多好的品牌。”

珂沅环保KY-MBR系列一体化膜生物反应器 出水水质好,优于中水水质标准。适合用于1-500m3/d中小型规模的污废水处理和回用。

有西安污水处理,西安中水回用方面的咨询请致电 029-88851141 或登陆网址:http://wap.keyuan888.com