| 环保资讯 |

自“七五”攻关课题之后,我国的厌氧技术得到了很大程度的发展,“八五”期间,国家在厌氧技术方面的投入不断加大,成功地建立起了一系列示范工程。“九五”的科技攻关,使得厌氧关键技术的水平、厌氧设备标准化以及工程应用等问题得到了识别和解决,极大地推动了厌氧工程的应用推广,截至2014年5月,我国已经建立了400多个UASB和EGSB反应器工程,可以说,中国的厌氧产业化之路已日渐宽广,那么,这条路上有着哪些标志性的人物和值得回味的故事呢?让我们将时针回拨,去看看这个时期的厌氧传承与发展。本文中的许多历史资料和珍贵照片,由王凯军教授无私提供,在此表示由衷的感谢!

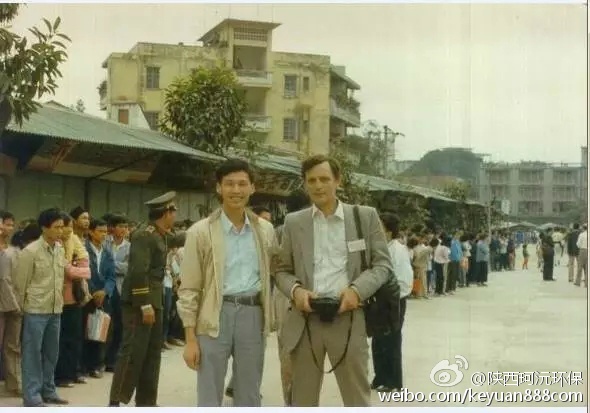

在本期杂志《述说产业化之前的中国厌氧故事》一文中提到,1985年,是一个特别的年份。因为这一年,两个对中国未来厌氧界影响深远的人相遇了,“追攀更觉相逢晚,谈笑难忘欲别前”。

继1979年之后,Lettinga和他缔造的经典反应器UASB已经在世界厌氧领域掀起波澜。远在大洋彼岸的中国,也经历着这次技术进步的洗礼。1985年,Lettinga应邀参加在中国举办的第四届国际厌氧大会,这是Lettinga第一次踏上中国的土地。而正是这次访华,让这位厌氧大师与中国结下了30年的不解之缘。这次会议上,他结识了中国著名的环境科学家、中国厌氧技术的第一代开拓者——钱易院士;与此同时,一个叫王凯军的年轻人闯入了他的视野。

王凯军教授在博士学位授予仪式上,与Lettinga 教授握手,致谢与传承

这个鼓起勇气邀请Lettinga到其单位——北京环科所(现北京市环科院)参观中试项目的年轻人,正是今后中国厌氧技术走向产业化的第三代厌氧推动者——王凯军。其时他正在从事上流式水解池的大规模示范工程的研究。这项工作和这个年轻人深深地吸引了Lettinga,为此,他甚至推掉了日程中的晚宴,并在后期为王凯军安排了一个“三明治博士”课程,以便系统地将UASB的知识传授到中国。结果众所周知,这件事情成功了。

自“七五”攻关课题之后,“八五”期间,国家在厌氧技术方面投入不断,成功地建立起一系列的示范工程。这为厌氧污水处理技术在各领域的应用奠定了良好的基础,也产生了大量的数据和经验。与此同时,中国的环保产业需求陡增。90年代开始,淮河成为中国污染治理的主战场,1995年国务院颁布了我国第一部流域性法规《淮河流域水污染防治暂行条例》,淮河走上了依法治水的轨道。

根据国务院对“三河三湖”水污染治理的总体部署,1996年7月1日之前,关闭了沿岸所有产量在5000吨以下的小造纸厂。1997年12月31日零点之前实现了淮河流域所有重点工业企业废水基本达标排放。1998年1月1日对依然超标排污的企业关停,实施淮河治污“零点行动”。

“零点行动”对淮河沿岸的工业企业压力最大,除了关停并转一部分,规模以上的工业企业全部接到了环保的硬性要求,必须建设自己的污水处理设施,一时间淮河沿岸掀起了热火朝天的环保建设高潮。(对于“零点行动”,目前行业开始普遍反思,认为当时的环保治理手段有违当时的社会发展主需求,所以行动过后两年,淮河的污染状况又恢复到了治理前的水平。对于这个行动的得失,本文不做深入讨论。)而厌氧污水处理技术,无疑在当时面临着一个突然爆发的增长。

虽然经过十年的探索,中国的厌氧污水处理技术在研发和应用方面,已经具备了相当的应用规模。同时,在政策强力推动出现的市场上,似乎迎来了真正施展拳脚的舞台。但无疑,挑战仍很严峻,或者说,还没有真正地做好准备。

国际市场上,UASB及其改进工艺IC,EGSB技术已经占据了70%左右的市场份额,而这部分份额,又被荷兰Paques、美国BIOTHANE和比利时BIOTIM三家国际优秀厌氧公司瓜分,他们已经联手完成了数千项业绩,从设计、建设,到运营均已形成了完备的产业链条,通过反应器、三相分离器和颗粒污泥专有技术形成了技术壁垒,并有高校技术创新体系的紧密支持。再看一组数据:在厌氧污水处理领域,仅Paques公司就累积销售了1000多套三相分离器,产值超过3亿美元;且在UASB发挥核心作用的颗粒污泥的培养和接种方面形成独立的产业链条。那时,他们已经开始出口到各个国家。当时,一立方米含水率70%的厌氧颗粒污泥,进口价格为200美金。而与此强大的产业链条相比,中国当时的产业技术还不具备竞争条件。

世界范围内采用厌氧工艺统计

中国厌氧虽然有很大的应用规模,但产业技术仍很薄弱。从事厌氧废水处理的公司数量虽然很多,但基本脱胎于乡镇企业基因浓厚的土建公司和设备公司。没有一家企业能够像Paques公司那样,可以综合科研、工艺、装备、建设和运营等各要素进行生产组织。供销式的下单,现场加工设备,建设成本和沟通成本居高不下等现象尤为突出。反应器的建设安装困境造成了工程启动安装的困难。中国当时虽然在实验室已经成功地开发出了颗粒污泥并应用于示范工程,但距工业化和规模化应用还有极大距离。

90年代初,扬子石化PTA的UASB工程上,仅接种污泥方面(应用天津纪庄子污水厂的污泥接种),完成一个系统的反应器启动(整个厂区有8个系列),就耗时3个月时间,耗资100余万元。这对于一项新技术的应用,无疑是灾难性的。最后的结果也显而易见,即使是在中国最早开始研究应用的啤酒废水领域,在处理工程上,国外公司仍然占据了90%的份额。

这就是“九五”攻关课题开始之前的产业状况。与当时中国的很多产业状况类似,国外企业携技术与服务的优势大兵压境,国内产业则陷入低端无序竞争,游走在天堂与地狱的分界线上。然而,随后的发展却具有传奇意味,因为在中国庞大的厌氧污水市场,发生了一次大规模的市场分裂——从外资企业无可争辩的霸主地位演变成了中外双雄并起的“两分天下”格局。中国的技术应用迅速完成了从第二代厌氧反应器(UASB)向第三代厌氧反应器(EGSB)的转变。那时候,究竟发生了什么?

1985年,第一次来中国的Lettinga教授与王凯军教授

把时间倒回到20世纪80年代末期。在1985年Lettinga首次访华之后的几年间,我国农业部、沼气协会和清华大学等又多次邀请他来华讲学。就这样,这位荷兰科学家与中国的感情与日俱增,同时也与初次见面的那位年轻人王凯军日渐熟络。这几年,对王凯军来说,也毕生难忘。因为1985年上下,他有幸成为了中国厌氧技术的元老级大师郑元景先生的学生,跟着郑先生苦心钻研着城市污水水解(酸化)——好氧生物处理工艺。郑先生不仅与日本同步地开发出了接触氧化法,并在80年代初期,率先促成了UASB在中国的应用,90年代初,他和王凯军合力研发的水解(酸化)——好氧生物处理工艺更是污水处理领域的神来之笔。如今,回忆起这位恩师,王凯军依然十分感慨,他是我国罕见的具有创新思维却被业界淡忘的大师级人物。王凯军曾经说,郑先生在关键时刻给他指明了方向,是他一生学习的楷模。

回到Lettinga和王凯军的故事。1991年,为了追赶世界水污染控制领域的先进治理技术,正值而立之年的王凯军,决定赴荷兰瓦赫宁根农业大学,师从Lettinga,开始博士的系统学习。他也因此成为了Lettinga唯一一个来自中国大陆的博士生。这个机会,对王凯军来说弥足珍贵。而这次学习,对中国的厌氧发展来说,也意义重大。

据王凯军回忆,Lettinga教授一直没有忘记对中国厌氧界的承诺——对发展中国家的人民开放厌氧技术。在荷兰学习期间,Lettinga曾多次亲自驱车带王凯军参加他对企业的咨询,让他在现场了解UASB和EGSB技术。而更戏剧的是,此时的王凯军并没有直接从事厌氧技术的研究,他的研究方向还一直侧重在城市污水处理领域。而现在回想起来,这段潜移默化的影响,在当时的王凯军心里,一定已经埋下了种子,厌氧的魅力也一定已经根植进了他的基因里。

1994年,王凯军从瓦赫宁根农业大学环境技术专业获得博士学位回国。1995年,他回到了北京市环境保护科学研究院工作,担任副总工程师。时间走到这里,王凯军在中国的厌氧故事其实还没有正式开始,直到“九五”环保攻关到来。

2015年6月,王凯军、左剑恶与lettinga教授在荷兰

“九五”期间,由王凯军、左剑恶、贺延龄和山东十方公司组成的第三代厌氧研究团队,开始了UASB工艺的反应器设计、三相分离器、布水等关键技术、颗粒污泥培育等课题的科技攻关。结果令人震撼,课题组不仅识别和解决了反应器工程应用的问题,还推动实施了UASB等厌氧反应器的工程应用推广。彼时,以王凯军为代表的第三代厌氧团队在业界声名鹊起,也带来了厌氧技术在中国的跨越式进步。那么,他们到底做了什么?

首先,课题组所有的科研人员和参与企业,对之前所有的UASB工程应用案例进行了梳理。他们并结合实验室的研究成果,对重点应用行业的反应器在温度、动力学、流态方面给予明确。与此同时,他们还对反应器、三相分离器、布水系统和沼气收集利用系统等核心部件进行了数据化描述。这为下一步lipp罐三相分离器不锈钢布水器ABS布水器产业化奠定了理论基础。

lipp罐

第二步是反应器的改良。当时,UASB反应器的施工普遍采用钢筋混凝土。而钢结构虽然在80年代的欧洲已有应用,但根据Paques公司的经验,厌氧反应对钢材质的腐蚀比较严重。同时,由于碳钢板的加工难度较大,所以他们在后期的工程里就放弃了。钢筋混凝土的施工方法能够保证反应器耐腐蚀,有较长的使用年限,但也拉长了施工周期。同时,厌氧技术普遍应用于工业废水处理,场地也会随着企业发展经常发生变化。混凝土构筑物的搬迁,又是不可能实现的。这时,一种新型的施工工艺——lipp罐进入了课题组的视野。lipp罐施工进度快,周期短,施工方便,所用钢材仅相当于混凝土罐钢筋的重量。与此同时,该材质还节省材料,自重轻,在软土地基地区可节省大量的地基处理费用等特点。因此,该技术非常适用于大型罐体的建造。通过lipp罐的应用,反应器主体的成本下降到了钢筋混凝土工程的40%。

ABS布水器

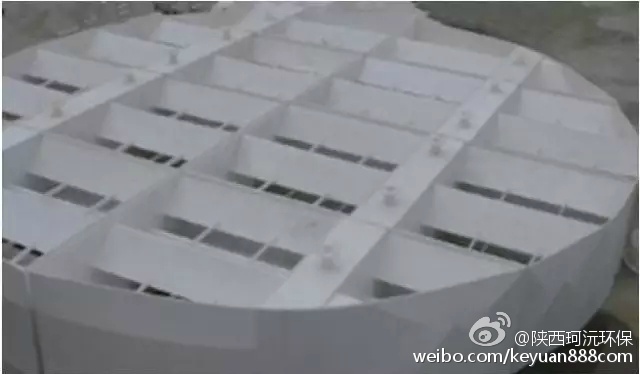

第三步则是三相分离器和布水器的标准化设计和制造。因为lipp罐只能实现圆形池体的建造,“圆形”框定了后续设备的构型。结合之前的研究成果,王凯军课题组重新设计并规范了三相分离器的设计参数。并在此基础上继续深入研究,结合不同规模的工程设计成标准化的三相分离器。他们通过与各家供应商的协商,创新性地应用供应链管理方法,实现了将组成模块的标准化设计。这样以前需要在现场进行加工一到两个月的三相分离器,只需要几天时间就可以组构安装完毕。此外,他们还重新设计布水系统,并将布水器设备化标准化。应用水解酸化布水器的成熟技术,实现了设备化和标准化生产。

三相分离器

通过这样系统的梳理,UASB技术从之前单独施工、现场制作,变成了流水线生产、标准化施工、现场模块拼装,成功将施工周期从之前的半年到八个月,快速降低到一个月之内。用现在的话说,这是一次颇具互联网思维的产业变革。一方面,工程和装备的标准化,充分应用了当时先进的技术和管理工具,成本大幅降低,施工周期大幅缩短,质量有了整体保障,契合了当时中国集中爆发的环境治理需求。自此,国产化装备终于可以在同一个维度上与外资企业一较高下了。另一方面,反应器的标准化,大大节约了科研时间。广大科研人员终于可以不用在反应器与设备的改良上耗费更多精力,从而解放出来更多地专注于工艺和污泥性状改良的研究。这为后期厌氧技术的快速发展解除了束缚。

不锈钢布水器

试想,在行业还在混沌初期,一个用这套技术体系和装备体系武装起来的企业,会具有多么大的竞争力与杀伤力。十方公司开始在最熟悉的食品领域发力,一时所向披靡,两年时间即获得了淀粉行业90%的市场份额。而此时,在UASB产业化的最后一环——颗粒污泥的产业化,也具备了基础和条件。

如果不解决UASB厌氧颗粒污泥的快速培养和应用,UASB技术的快速推广应用就无从谈起。而前期一系列淀粉项目的获得,为颗粒污泥培养基地的建立打下了良好基础。颗粒污泥往往产生于高浓度进水过程中,而淀粉行业的废水虽然生化性较好,但普遍浓度不高。这时,王凯军课题组的举措则很有系统论的意味。他们通过将高HRT低进水浓度加回流稀释的方式,研发了一套有效的方式快速培养颗粒污泥。一般来说,每个厌氧污水处理项目都包含一对或数对反应器,这样完全可以通过提高反应器的有机负荷而令反应器产生大量的颗粒污泥。根据当时的数据测算,一个日处理规模6000立方米的淀粉废水项目,一年可产生2000立方米的颗粒污泥,可实现经济效益400万元。利用十方在山东获得的一系列淀粉食品处理项目,课题组成功建立起一系列颗粒污泥的培养基地,进而辐射到其他行业和其他地区。

至此,在第三代厌氧团队的不懈努力下,UASB技术在中国,已经成功从“反应器”演化为“产业链”,并借助整个产业分工与协作的力量,在工艺上实现了快速突破。在反应器标准化实施和应用之后,广大的科研和工程技术力量开始有空间集中精力突破关键问题,很快在有机负荷方面出现了可与荷兰媲美的进展。

在EGSB领域,十方和帕克两家公司后来基本平分了国内市场。2009年,王凯军教授和十方董事长甘海南在西安开会期间,向Lettinga系统介绍了中国厌氧发展的历程。Lettinga教授表示,十方公司的工作目前是世界上最大的和成功的厌氧技术的推广者。

2015 年,Lettinga、王凯军等人在济南餐厨厌氧工程现场

数据显示,截至2014年5月,王凯军、左剑恶和山东十方公司组成的团队,已经在中国建立了将近400多个UASB和EGSB反应器的工程,厌氧技术在中国的产业化之路也因此越走越宽广。

从这个十几年前的故事,我们可以感知到什么?首先,这件事提供了一个后发优势的案例。后发国家完全可以通过充分整合先进技术,加上对工艺的理解,利用本国刚刚兴起的市场,以更快的速度赶超前人。山东十方公司是中国厌氧故事一个闪亮的角色,因为他担负起了特定时期的历史等待的那个角色;而世界范围内其他成功的厌氧公司,如Paques,BIOTHANE,无一不是成功协同创新的受益者。中国科学技术大学俞汉青教授曾经在《环保产业》撰文指出,环保产业的创新动力在于高校。这对于目前不断推动“企业是创新主体”的中国来说,尤其值得注意。

与荷兰故事相似,这次成功自然也有强烈的个人色彩。故事的主角王凯军教授可以称得上承上启下,衔接中西,创新未来。他师承Lettinga和郑元景两位大师,兼备对中国现状和国外先进技术成果的深刻理解,才能够在那个特定的历史时期,在特定的技术领域,做出特定的选择。他大胆创新,攻坚克难,才能在“九五”攻关中提出了设备标准化这样极大促进了厌氧发展的战略性思想。可以说,荷兰UASB的成功诞生和世界范围的迅速推广,与中国的跨越发展,也是特定创新基因的一脉相承。

与始终精耕细作在高浓度有机废水处理领域的Paques公司不同,作为一家成功的中国本土环保企业山东十方公司已经将厌氧技术拓展到垃圾处理、固废处理等多个领域,并投资了多个项目,转型成为了一家以沼气生产、利用为主营的能源公司。中国的环保企业,似乎总逃不掉“科技—资产—资本”的发展路径,这其中的得失,又是一个值得书写的篇章。

在线QQ:493481316 陕ICP备13005376号